Собственно говоря, в последние десятилетия было обнаружено, что не вся базальтовая порода является химически идентичной друг другу, и только тот материал, который обладает определенным химическим составом и нужными физическими свойствами, является пригодным для формования базальтового волокна различного диаметра. После Второй мировой войны, исследователи из Франции, Германии, Великобритании, Италии и США произвели первую попытку формования базальтового волокна.

Однако, первые значительные результаты были получены только в 50-х и 60-х годах, в Москве и Праге, и в последующие десятилетия был отмечен очередной всплеск интереса к базальту, особенно в странах с большими запасами базальтовой породы. Параллельно с исследованием свойств базальтового волокна в качестве строительного материала, в Советском Союзе ведется изучение потенциала этой технологии для применения в военных целях и для производства воздушных судов.

Исследования проводятся в Киеве, практически с неограниченным бюджетом, и завершаются успехом, технология была разработана, но держалась под секретом. Только в начале 90-х, технология была рассекречена и начались разработки по ее применению в гражданском строительстве. В наши дни, производство базальтового волокна налажено в странах СНГ, России и Украине, а также в Китае.

Получаемое базальтовое волокно, главным образом, закупается японскими компаниями и используется в автомобильном секторе для производства выхлопных систем и других деталей, а также для изготовления сноубордов и штативов для фотоаппаратов.

Технология производства базальтового волокна основана на четырех основных этапах:

- предварительная обработка базальтового щебня (дробление, мойка, сушка);

- плавление базальтовой крошки в плавильной печи для получения непрерывного волокна в виде комплексной нити;

- формование непрерывного волокна;

- плетение волокна в ткань или изготовление других форм готовой продукции, в зависимости от сферы дальнейшего применения.

Большое содержание оксида железа в базальтовой породе придает камню характерный темный цвет и увеличивает время гомогенизации, температуру кристаллизации и делает кривую вязкости более крутой по сравнению, например, со стекловолокном.

Эти моменты требуют применения плавильной печи особого дизайна, для того, чтобы обеспечить условия, необходимые для поддержания расплавленной массы в однородном состоянии во время различных этапов технологического процесса. На типовом заводе по производству непрерывного минерального волокна используют метод вертикального плавления. При заключительной обработке материала, после получения базальтового волокна в виде комплексной нити, применяются другие технологии, подобные тем, что используются на фабриках по производству текстильных нитей и тканей.

Базальтовое волокно, характеристики которого выгодно отличают его от аналогичных материалов, например, стекловолокна и силикатного волокна, отличается повышенной прочностью и возможностью применения в более широком диапазоне отрицательных и положительных температур.

Характеристики базальтового волокна:

|

Теплофизические свойства |

Ед. измерения |

Базальтовое волокно |

Стекловолокно |

Силикатное волокно |

| Максимальная рабочая температура |

(°C) |

982 |

650 |

1100 |

| Постоянная рабочая температура |

(°C) |

820 |

480 |

1000 |

| Минимальная рабочая температура |

(°C) |

(-260) |

(-60) |

(-170) |

| Теплопроводность |

(Вт/м•К) |

0.031/0.038 |

0.034/0.04 |

0.035/0.04 |

| Температура плавления |

(°C) |

1450 |

1120 |

1550 |

Благодаря своей прочности, экологичности, термостойкости и долговечности, изделия из базальтового волокна очень широко применяются в строительной индустрии и на производстве, где используются маты и плиты из базальтового волокна, рубленое базальтовое волокно и армирующая геосетка для дорожного строительства.

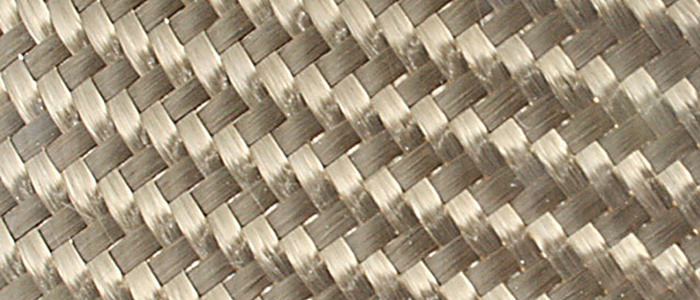

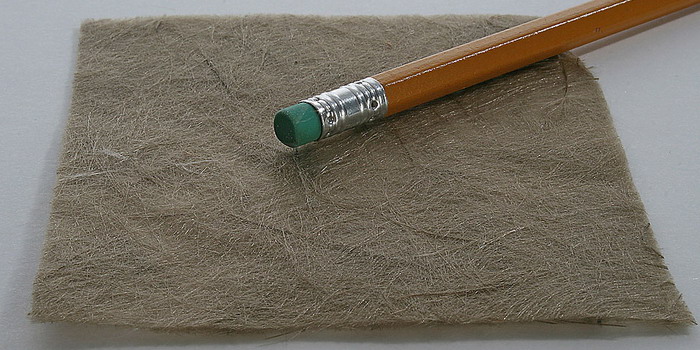

Базальтовая ткань

Сплетенные из непрерывной базальтовой нити, эти ткани представляют собой полотно различной толщины, веса, рисунка и типа плетения, изготовленное в соответствии с эксплуатационными требованиями.

Базальтовая ткань обладает следующими свойствами:

- хорошая адгезия покрытия;

- невоспламеняемая и огнезащитная;

- отличная прочность на разрыв;

- сохраняет целостность при температуре до 982°C;

- устойчивость к электромагнитному излучению.

Изделия из базальтового волокна пользуются спросом и широко применяются в различных сферах, начиная от строительной индустрии до пошива одежды.

- Противопожарные шторы для защиты от огня и локализации пожара;

- фильтрационный материал для заводских дымовых труб и пылеуловительных камер;

- защита крыши от разрушения огнем;

- огнестойкая одежда;

- армирование композитных материалов;

- электромагнитные экраны.

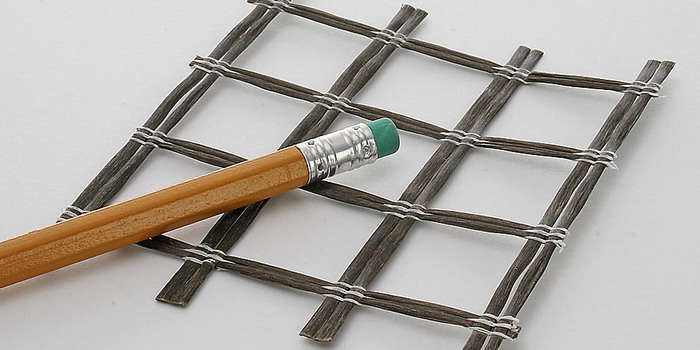

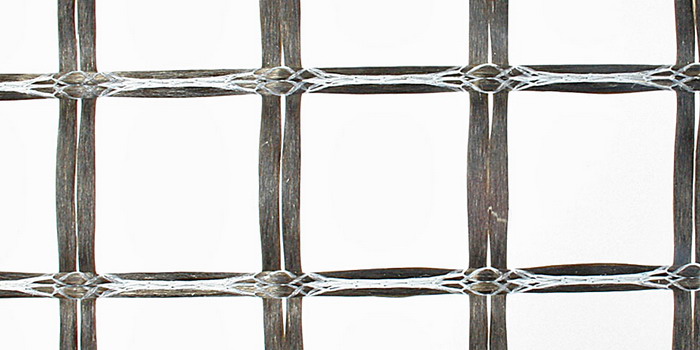

Арматурная сетка из базальтового волокна

Базальтовая сетка применяется для армирования бетонных конструкций. В продаже имеется арматурная сетка различного размера с эпоксидным покрытием для армирования бетона и композитных материалов, а также с асфальтовым покрытием для применения в дорожном строительстве.

Превосходит изделия из стали по многим параметрам:

- Прочнее стальной проволоки сопоставимого размера;

- гораздо легче по весу, и работать с ней проще и безопаснее (не приводит к порезам);

- не поддается ржавчине или коррозии, и не вызывает растрескивания бетона;

- более гибкая;

- сетка не проводит электрический ток и не создает электрическое поле;

- образует прочную связь с бетоном и асфальтом;

Плиты из базальтового волокна

Рубленое базальтовое волокно смешивают с полимерами и бетоном для армирования, улучшая прочностные характеристики материала и сводя к минимуму растрескивание и выкрашивание бетона.

Характеристики рубленого базальтового волокна:

- в продаже имеются волокна различного диаметра от 5.5 мкм до 22 мкм;

- отрезки длиной от 3 мм до 130 мм;

- обладает абсолютной устойчивостью к щелочам, содержащимся в бетоне и не требует специального покрытия;

- рубленое базальтовое волокно выдерживает перепады температуры от -260°С до +600°С

- не проводит электричество и не создает электрическое поле;

- не впитывает воду.

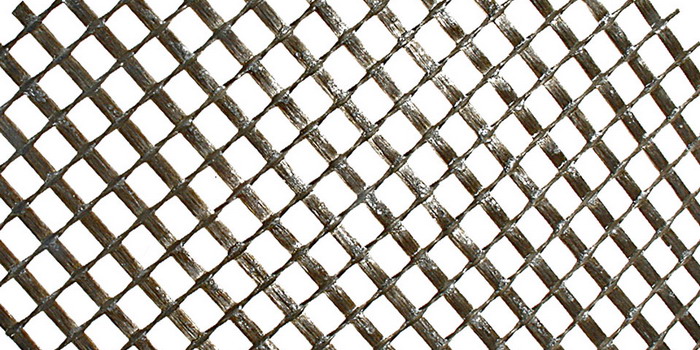

Базальтовая геосетка

Базальтовая геосетка имеет ряд преимуществ перед металлической арматурой и стекловолокном при использовании в дорожном строительстве:

- экологически безопасный продукт;

- выдерживает очень высокие температуры расплавленного асфальта;

- обладает очень высокой прочностью и долговечностью;

- базальтовая геосетка прочнее стальной проволоки сопоставимого размера;

- обладает меньшим весом и большей гибкостью, что облегчает работу и монтаж;

- не ржавеет и не поддается коррозии, и не вызывает растрескивания бетона;

- обладает абсолютной устойчивостью к щелочам и не требует специального покрытия при использовании для армирования бетона;

- не проводит электрический ток и не создает электрическое поле;

- образует прочную связь с бетоном и асфальтом.

Маты из базальтового волокна

Маты из базальтового волокна способны выдерживать температуры до 982C, и представлены изделиями различной толщины, что делает возможным их применение в очень широком диапазоне температур:

- универсальный способ защиты металлических конструкций от разрушения огнем и высокими температурами;

- выхлопные системы двигателей;

- теплоизоляционная защита;

- промышленные и домашние печи;

- турбины;

- безопасная альтернатива асбесту;

- высокоэффективная шумоизоляция;

- применение для защиты и локализации пожара на НПЗ и буровых вышках;

- изоляция рефрижераторов.

Маты из базальтового волокна отличаются очень низкой теплопроводностью и могут выдерживать постоянные рабочие температуры свыше 816°C, представляя собой высокоэффективный гибкий материал, обладающий исключительными рабочими характеристиками для применения в условиях очень высоких температур.

Обладая хорошей драпируемостью, маты повторяют все изгибы и неровности поверхности, что делает их пригодными для применения в конструкциях различного дизайна, а химические свойства делают этот материал высокопрочным и безопасным в использовании:

- не выделяет вещества, опасные при вдыхании;

- очень высокая устойчивость к воздействию щелочей и кислот (превосходит по этому показателю большинство минеральных и синтетических волокон);

- практически не поглощает влагу (менее 1% при относительной влажности воздуха 65%)

- исключительная устойчивость к воздействию радиоактивного излучения, ультрафиолета и биологическому загрязнению.

Смотрите разновидности базальтового волокна на видео:

Свежее

Свежее Популярное

Популярное